为保证人们生命和财产安全,世界各国先后出台了法规对电子和电器设备上使用的塑胶绝缘材料的阻燃性能、耐热性能和电气性能等作了苛刻的规定。

电子电器产品对于塑胶绝缘材料的阻燃耐热和电器性能,通常有两个要求——高CTI、高灼热丝。

对于做电子电器的朋友来说,CTI、灼热丝是很常用的词。但是对于外行来说就比较晦涩难懂了。那么高CTI、高灼热丝具体指的是什么呢?

01、什么是CTI

CTI全称为Comparative Tracking lndex,中文为相对漏电起痕指数。CTI是绝缘材料表面能经受住50滴电解液(0.1%氯化铵水溶液)而没有形成漏电痕迹的最高电压值,单位为V。

也就是说,CTI是绝缘塑料在通电情况下,其表面滴加50滴导电液体而没有产生碳化短路的最高电压值。一般来说,绝缘塑料的CTI值越高,则其耐漏电性越好。

02 、 为什么要有CTI测试?

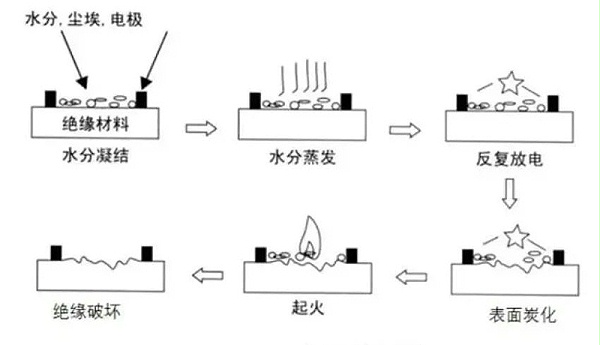

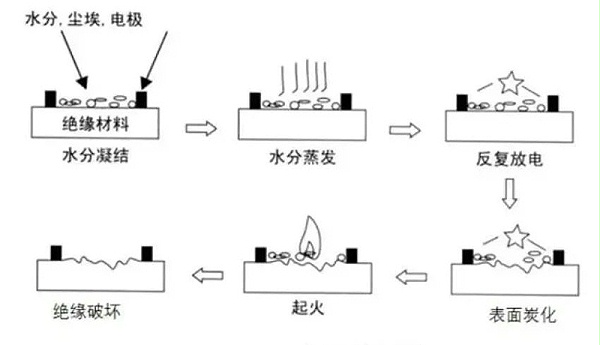

塑料绝缘材料有一个特殊的电器破坏现象:当材料表面比较潮湿、有杂物且电场足够大时,表面会形成碳化导电路,最终形成短路,进而极有可能导致火灾。

其机理为:当材料表面比较潮湿、有杂物且电场足够大时,其表面的杂物可能会通电,通电产生的热量将水分蒸发,然后形成干燥带(不含水的导电带);由于水分的蒸发能够带走大量热量,干燥带不含水,聚集了大量的热量;足够多的热量使绝缘塑料表面碳化,形成碳化导电路,最终形成短路。

CTI正是通过模拟该过程,测出绝缘塑料产生漏电起痕的最小电压,从而能判断该材料是否适用于一些特定的环境。

03、 CTI测试是怎样的?

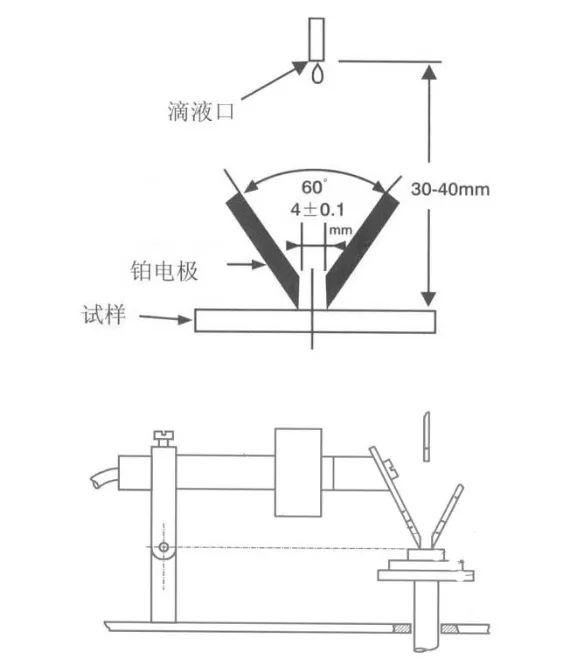

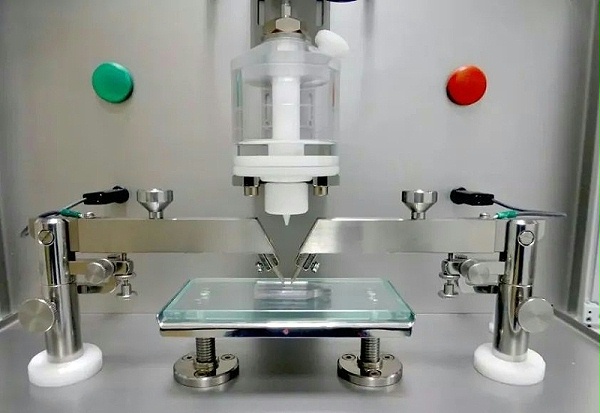

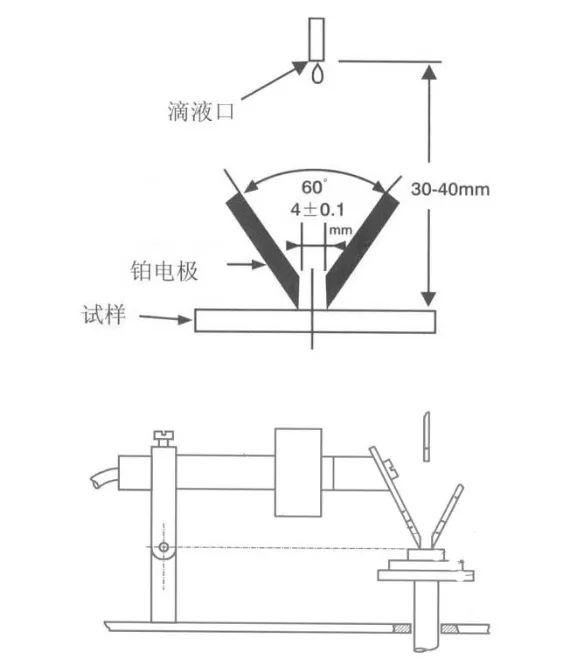

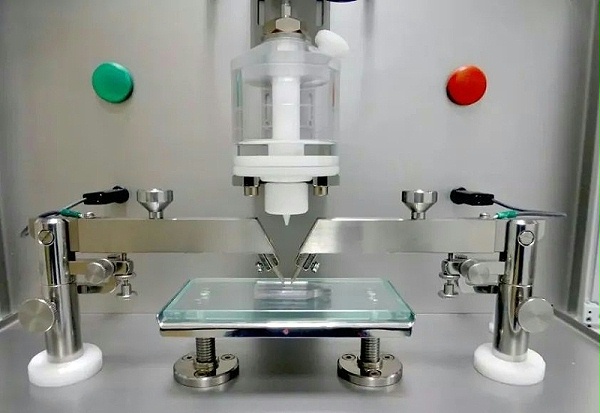

如图所示:上图为电极装置,下图为实验设备图。试样的尺寸应大于15mm×15mm,厚度应不少于3mm;两电极之间的距离应为4.0 mm 士 0.1mm,夹角为60°;液滴口与样品的高度应在30-40mm。

实验装置安装好之后,就是测试了:

给定一个电压(一般从300V开始),液滴大小控制在20-23mm³为佳,液滴以30s士5s的间隔滴落在试样表面;直到形成电痕化而产生破坏或直到滴落50滴电解液为止。

增减电压值(以25V或25V倍数)进行重复试验,直到得到两个相邻电压值(较小的电压50滴后不漏电,较大的电压漏电),确定较小的电压值为该材料的CTI值。

04 、 为什么要改善CTI?

随着物联网的快速发展,用户端对电气系统的安全性和可靠性提出了越发严苛的要求,对材料的热老化、阻燃性、介电强度、CTI以及电磁兼容性(EMC)等绝缘性能的要求急剧提升。

最典型的例子当属电动汽车,在汽车电气化进程中,CTI大于400V是最常见的要求。为了增加电动汽车的续航里程,采用更高的直流电压是很必要的手段,这时就要求材料的CTI要大于600V,甚至需要达到700V或800V,从而来满足DIN 60664-1对电气间隙和爬电距离的要求。

因此,材料改性工程师们必须在配方设计阶段慎重地评估这些要求,以增加各应用场合的电气系统的安全性和可靠性。

05、影响CTI的因素有哪些?

1)基料

树脂的含碳越高,CTI便越差,PE、PP,PA6(66)的CTI都在600V左右,这与其低的含碳量有关,相反,含有苯环的PPS只有125V,因此,PPS/PA6/GF体系比PPS/GF好。因为所谓相对漏电起痕指数(CTI)就是炭化所形成的痕迹,所以一切有利于炭化的因素都会降低

CTI。

2)有机小分子助剂

有机助剂中,含溴阻燃剂对CTI有很大影响。这是因为含溴阻燃剂对热不稳定,容易炭化。另外,该阻燃剂容易析出的有机小分子(特别是有机蜡)也很容易在塑料制品表面炭化。

3)填料

填料,特别是那些片状填料,可以覆盖在塑料表面,使树脂以不连续形式存在,中断了炭化的途径,从而不利于形成导电通道(炭化径迹)。

4)其它因素

-

表面质量:塑料表面的平整度、光洁度和清洁度等因素也会影响漏电起痕性能。表面缺陷、划痕或污染物可能导致更容易发生漏电起痕。

-

温度和湿度:环境温度和湿度的变化可能对塑料的耐漏电起痕性能产生影响。在高温或高湿环境下,塑料可能更容易出现漏电起痕。

-

电气应力:塑料在使用过程中承受的电气应力,如电压、电流等,也会对其耐漏电起痕性能产生影响。高电压或大电流可能增加漏电起痕的风险。

-

使用条件:塑料的使用条件,如是否暴露在化学物质、紫外线辐射或机械磨损等环境中,也可能影响其耐漏电起痕性能。

总之,漏电起痕主要是由于电器元件内电场的不均匀性导致闪络放电,进而引起游离碳的生成和堆积,使绝缘材料产生漏电起痕。减少因放电引起的游离碳的生成和堆积、提高各种助剂的热分解温度、提高制品表面的光泽和平整度是改性工程塑料获得高CTI值的有效办法。

06、关于灼热丝试验

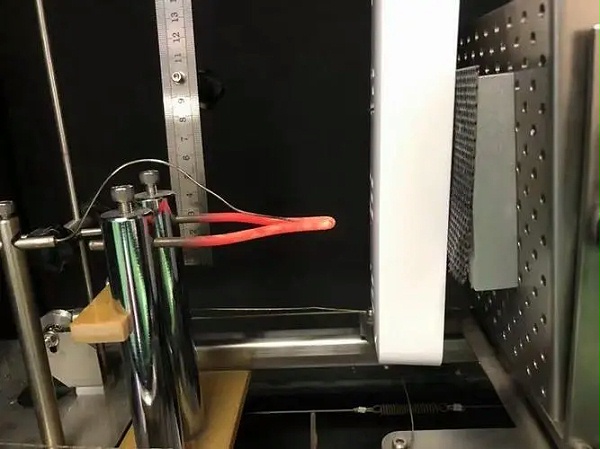

灼热丝试验是为了测试电子电器产品在工作的时候的稳定性,而灼热丝本身其实是一个固定规格的电阻丝环。

试验时要用电加热到规定的温度,使灼热丝的顶端接触样品达到标准要求时间,再观察和测量其状态,测试范围取决于特定的试验程序。

灼热丝试验主要涉及两个术语:

可燃性指数GWFI

可燃性指数GWFI(Glow-Wire Flammability Index),一个规定厚度的试验样品在连续三次试验中的最高试验温度,应满足以下条件之一:

-

在移开灼热丝后的30秒内试验样品的火焰或灼热熄灭,并且放置在试验样品下面的包装绢纸没有起燃;

-

试验样品没有起燃。

GWFI的记录方式:

例如,对3mm厚的试验样品,试验温度为850℃ ,则记录为:GWFI:850/3.0

如果不满足上述两个条件或者两个条件之一,则需要选一个较低的试验温度,用一个新试验样品重复试验。

起燃性温度GWIT

起燃性温度GWIT(Glow-Wire Ignition Temperature),比“连续三次试验均不会引起规定厚度的试验样品起燃的灼热丝顶部最高温度高25K(900℃~960℃之间高30K)”的温度。

简单来说,就是:只要在试验温度下不起燃(连续3个样品)则为通过GWIT测试(出报告时温度要加25℃,900-960℃下测试要加30℃)

GWIT的记录方式:

例如,对3.0mm厚的试验样品,没有造成起燃的最高试验温度为825℃ ,则记录为:

GWIT:850/3.0(注意:850℃=825℃+25℃)

注意:所谓的起燃,IEC针对GWIT规定,是指燃烧时间超过5秒才为起燃,也就是说,只要火焰不超过5s均为不起燃,这点请特别注意!

根据欧盟国际电工协会(IEC)要求业界执行的IEC60695灼热丝阻燃测试评价标准,IEC组织在IEC60335家用及类似电器安全标准中提出长期无人值守电器所使用塑料件的阻燃性能必须满足UL94V-0级和750℃灼热丝接触材料30s内不起火或燃烧时间小于5s,即灼热丝引燃温度(GWIT)大于750℃。对于连接器、接触开关、电机和断路器壳体等特定部件则还要求GWIT温度850℃和灼热丝可燃指数(GWFI)950℃。

参考自低烟无卤阻燃, 如有侵权烦请告之删除!

广州青晏化工有限公司主要从事阻燃剂相关产品的生产、研发与销售。阻燃剂共10大系列产品,主要以磷系阻燃剂、氮系阻燃剂

和膨胀型阻燃剂为主,广泛应用于PP、TPE、PE、XLPE、电线电缆、防火涂料、织物涂层、环氧灌封料、PA、 PBT

等材料中,且均符合相关阻燃标准和RoHS、REACH等法规。欢迎来电咨询,您也可以在线咨询/留言,直接与客服进行沟通。